林伟

林伟,男,2014年8月进入公司,从一名普通的IQC品质员工经过自身的努力学习,不断提升焊接知识从以前的人工悬点焊到现在的全自动机器化,现是焊接车间一班组的组长,在这岗位从事了七年多工作。随着公司的业务增加从几人团队到现在的几十人团队。作为生产现场第一责任人,随着项目产品增加,人员的增加,不仅仅是为了生产而生产,还要对现场员工安全,产品质量,客服纳期,员工培训,现场七S。经过自己努力学习管理方面知识,设备使用保养,技术知识方面的学习。在2017年和2020年获得年终优秀管理标兵奖。为响应公司 “全员参与、追求卓越、 持续改善、精益求精”号召,本着“消减成本、提升品质、提高核心竞争力”的宗旨,2016至2019年,积极参与公司QCC改善活动。通过对弧焊摆动支架组件总成焊渣不良进行改善,改善后该系列产品除渣人工成本降低,产品计件单价降低了29%,每月可节约成本6120元,预计摆动支架组件系列产品每年共计可为公司节约成本96465.18元;通过对天窗焊接报废率高的改善,月投入改善成本0.33万元,月减少报废金额2.78万元,预计每年可节约金额29.4万元。随着五菱客户需求日益递增的高压下,现有的生产节拍已经无法满足客户的需求。我们必须进行相应的产能提升。但是自动化生产线属于非标准类设备,其中潜在的风险需待解决,产能具有很大的提升性。在日常工作中,利用业余时间学习焊接工艺,机器人控制技术等相关知识。在现场他研究每一个机器人工序的节拍时间,确定瓶颈工序。针对瓶颈工序制定相关的节拍优化计划,同时对焊接自动化程序进行优化改善。在原先理论SPM产出25PCS,实际产出21PCS的基础下,提高到理论SPM产出29PCS实际产出27PCS。进一步提高了自动焊接的生产效率。培养人才酿造团队精神。提高技能及公司传承文化,营造安全舒适的生产环境。

林伟相关资讯:

|

|

【林伟】同名的人物

- 林伟:画家

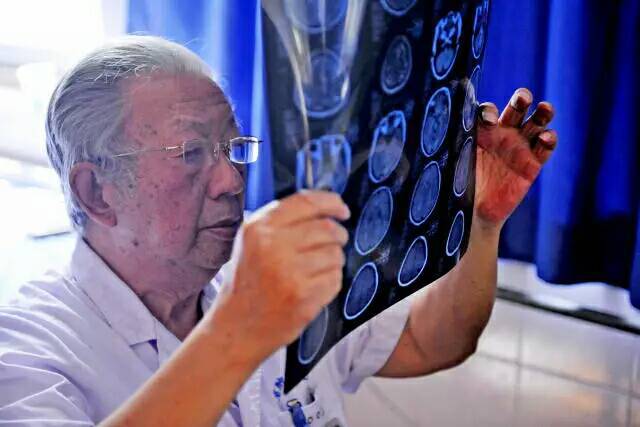

- 林伟:衢州市人民医院乳甲外科副主任医师

- 林伟:贵州省国有扎佐林场

- 林伟:七星关区田坝桥镇弯腰村党支部支部书记

- 林伟:重庆数码模车身模具有限公司

- 林伟:常州市金坛第一人民医院神经内科副主任医师

- 林伟:漯河市中心医院心内科主治医师

- 林伟:沈阳市中西医结合医院皮肤科主任医师

- 林伟:日照市岚山区人民医院重症医学科主治医师

- 林伟:商洛市商州区人民医院康复科主治医师

- 林伟:福清市医院骨科副主任医师

- 林伟:黑龙江省汤原县中心医院外二科副主任医师

- 林伟:通海县人民医院普外科主任医师

- 林伟:重庆市綦江区妇幼保健院产科主治医师

- 林伟:联勤保障部队第九〇四医院(无锡院区)神经外科主治医师

- 林伟:河北省沧州中西医结合医院脊柱外科医师

- 林伟:温州医科大学附属第一医院全科主治医师

- 林伟:中国建设银行股份有限公司昆山城中支行网点主要负责人

- 林伟:三亚市综合行政执法局海棠分局副局长

- 林伟:曲靖市第一人民医院急诊科主任医师

- 林伟:潍坊市人民医院疼痛科医师

- 林伟:莆田学院附属医院胃肠外科主任医师

- 林伟:福建省肿瘤医院老年病内科副主任医师

- 林伟:福州市第二医院骨科副主任医师

中国名人

- 1姚在群:龙江森工集团绥阳林业局有限公司森林防火部部长

- 2邵纪军:黑龙江省大海林林业局有限公司林业调查规划设计队内业股长

- 3张宏雷:北大荒农垦集团有限公司总经理助理

- 4魏相龙:黑龙江龙煤鸡西矿业有限公司平岗煤矿掘进区副区长

- 5祝秀英:黑龙江嘉丰塑业有限公司质检科科长

- 6王洪玉:黑龙江省宏盛建筑工程有限公司工人

- 7高淑荣:中粮生化能源(肇东)有限公司工人

- 8钟永久:中国联合网络通信有限公司兰西县分公司线路维护班班长

- 9于伟春:黑龙江吉地油田服务股份有限公司生产部副部长

- 10陈召峰:黑龙江新和成生物科技有限公司副总经理

- 1闫征:天津津云新媒体集团股份有限公司视频中心副主任

- 2陈丽君:浙江小百花越剧院演员

- 3李菡:新疆日报社汉文编报部主任编辑

- 4张晓艳:鄂尔多斯市融媒体中心评论部部长

- 5范雪歌:黄山市非物质文化遗产项目徽州漆器髹饰技艺代表性传承人

- 6赵恩民:河南省非物质文化遗产项目泥塑代表性传承人

- 7李怀秀:李怀秀李怀福非物质文化遗产传习所负责人

- 8晋晓瞳:河南省非物质文化遗产项目钧瓷烧制技艺代表性传承人

- 9贾艳梅:商丘市非物质文化遗产项目多层剪纸代表性传承人

- 10何冬梅:上海绒绣代表性传承人

如发现事实性、技术性差错和版权方面等问题,请及时联系我们